某外花键轴直径为390mm,内孔有效壁厚为40mm,内孔要求淬火后变形<0.1mm,使用额定功率为250kW中频电源进行感应加热淬火,因花键直径较大,需要对花键部位进行预热后再加热淬火,因预热、淬火加热时产生大量的热量,内孔不喷淋冷却温度达到500℃,为了减少内孔变形,在淬火过程中对内孔进行喷淋冷却,从而减少了内孔变形量。

为了提高轴端面耐磨性,需要对轴圆周方向端面进行感应加热淬火,原工艺方法采用整个端面感应加热淬火方法,感应器结构覆盖整个被加热端面,此种方法感应器制作成本高,感应器较重,随着淬火直径的变化,感应器通用性较差。为了避免以上不足,对感应淬火方法进行改进,改为端面扫描淬火方法。

一、试验材料及方法

1.试验材料及技术要求

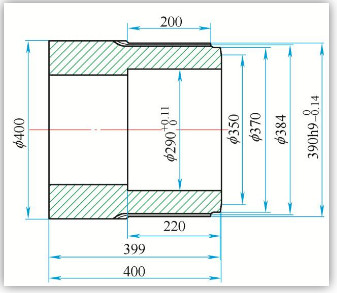

外花键轴结构简如下图1,技术要求如下:

(1)φ390外花键淬火,花键硬度42~47HRC,硬化层深度>1mm,内孔变形<0.05mm。

(2)400mm尺寸右端面淬火处理,硬度45~50HRC。

图1 外花键轴结构

2.试验参数及方法

选择设备额定功率为250kW,使用感应器结构如图2、图3所示。

图2 外花键感应器

图3 端面扫描感应器

说明:因前期试验中内孔未喷冷却水,所以图2试验件内孔已发黑。

(1)外花键感应淬火试验方法

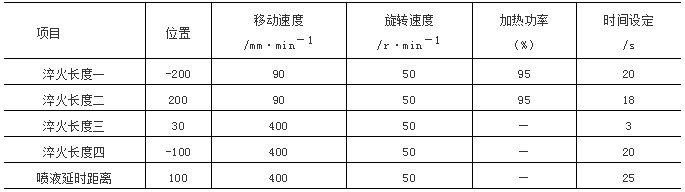

采用图2所示感应器对外花键进行感应加热淬火,淬火工艺参数见表1,淬火过程中对内孔进行喷淋冷却。即在感应加热过程中单独拿出一路冷却水对内孔进行冷却,冷却部位随着感应器的移动进行移动,以确保外花键加热时内孔传递的热量能够通过内孔冷却及时地消除,加热过程中测量内孔部位温度,*高为150℃。

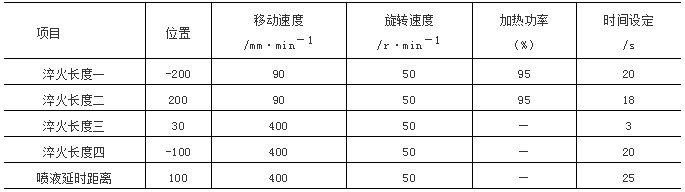

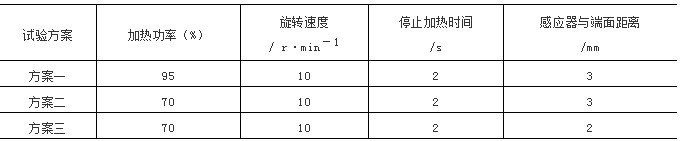

表1 外花键淬火工艺参数

(2)轴端面感应淬火试验方法

采用图3所示感应器结构对端面进行感应加热淬火,从结构可以看出,此种感应器优点是结构简单,制作成本较低,重量轻,便于操作,且对于淬火区域只与淬火长度有关,不受淬火直径变化的影响。端面淬火采用工艺参数见表2。

表2 端面淬火工艺参数

二、试验结果与分析

(1)外花键感应淬火试验结果与分析

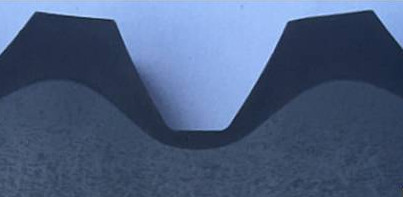

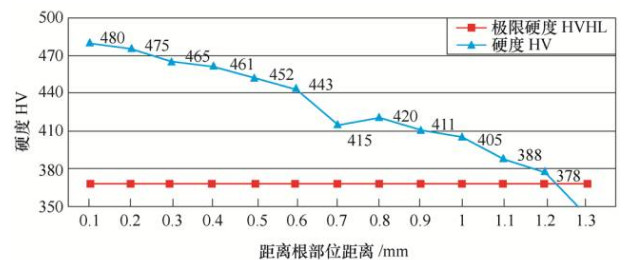

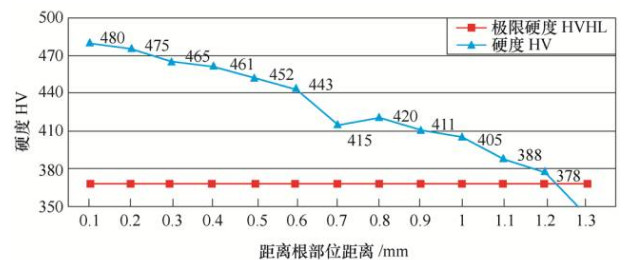

对外花键采用里氏硬度计进行硬度检测,齿顶表面硬度为43.0~47.1HRC。对花键部位采用线切割进行取样,经4%硝酸酒精腐蚀后结果如图4所示,对齿根部位进行显微硬度检测,结果如图5所示。

图4 外花键轴感应淬火后切片宏观图片

图5 外花键齿根部位显微硬度趋势

从图4、图5检测结果得出,外花键感应淬火后花键表面硬度满足技术要求42~47HRC,齿根部位硬化层深度为1.2mm,符合技术要求>1mm。检测内孔尺寸为φ290.06mm(热前尺寸为φ290.0mm2),说明内孔喷冷却后尺寸满足图样要求。

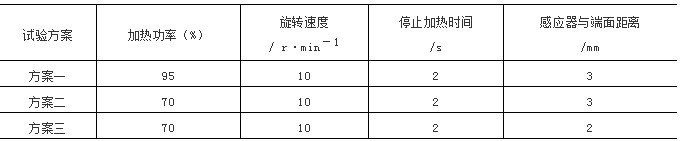

(2)轴端面感应淬火结果与分析

采用方案一工艺参数淬火时,因加热功率过大,感应器加热2s后感应器烧化,未能完成淬火;采用方案二工艺参数淬火时,因感应器与端面之间间隙大,加热时端面温度达不到淬火温度,淬火后检测硬度30HRC,不符合技术要求;采用方案三工艺参数进行淬火后,检测淬火区域硬度45~50HRC,符合技术要求。*终确定了淬火工艺为:加热功率设定为70%(实际功率为75kW),感应器与工件端面之间间隙为2mm,感应器前端与工件淬火部位内孔端面齐平,加热时间为停止加热2s后工件开始旋转,旋转速度为10r/min。

三、结语

(1)通过在感应加热过程中单独拿出一路冷却水对内孔进行冷却的方法,减小工件淬火变形,确保了内孔尺寸的稳定性。

(2)采用扫描淬火方法,感应器优点是结构简单,制作成本低,重量轻,便于操作者进行操作,且对于淬火区域只与淬火长度有关,不受淬火直径变化的影响,通用性强。

(3)对于截面较小的感应器在加热过程中需严格控制加热功率,避免感应器在使用过程中发生损坏。