“试验载荷谱的制定需根据车辆行驶的实际情况,并结合车辆自身的特征,合理、有效的载荷谱是轮毂轴承耐久性模拟的一个关键”。

1 载荷谱及行驶参数

一个完整的耐久性载荷谱应该包括:轮毂轴承的各种旋转状态;轮毂轴承在各种旋转状态下的转速;试验载荷周期变化时间;每个载荷变化周期内的行驶状态时间分配率;各种行驶状态下的载荷。

轿车的行驶状态是由行驶的路面特征和行驶速度来决定的。路面的特征依据线型可以分为直线路面和转向路面;依据行驶路面的环境好坏可分为良好路面和较差路面。

对于轮毂轴承耐久性试验的周期并没有固定的标准;在一个载荷变化周期内,每一种状态需要被赋予一个时间值,每个时间值在一个载荷变化周期总时间内所占的比例被称为时间分配率。

由于轮毂轴承单元使用工况的特殊性,对其进行寿命分析时要合理设计试验载荷谱,从而较准确预测轮毂轴承单元的综合寿命。

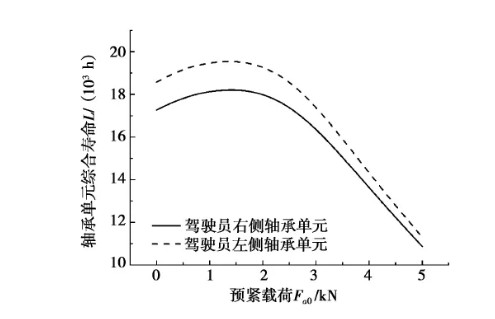

2 预紧力对寿命的影响

在轮毂轴承单元装配过程中,适当对轴承单元进行预紧不仅可以提高轴承刚度,而且使得单元中两列轴承承载的滚动体数目增加,提升单元承载能力,从而延长单元的使用寿命。但过大的预紧力将增加轴承的承载载荷,单元寿命下降。

在某一模拟试验载荷谱条件下,预紧载荷与轮毂轴承单元的寿命呈非线性关系。随着预紧载荷的增加,左右两侧轮毂轴承单元的综合寿命逐渐增加,当达到某一值时,左右两列轮毂轴承单元的寿命达到最大值;然后,随着预紧力的增大,轮毂轴承单元的寿命快速下降。驾驶室左侧的轮毂轴承单元寿命比右侧轴承单元的寿命要长,但随着预紧载荷的增大,两者趋于接近。

上一篇:蜗杆传动装置限位结构的改进

下一篇:喷油泵凸轮轴和滚轮传动部件的检修

天津万和盛业轴承为FAG轴承,SKF轴承,NTN轴承,igus易格斯轴承,直线滑动轴承,关节轴承,塑料轴承及滚珠丝杠天津经销,全系列完全自调心和免保养的工程塑料轴承延长机器寿命,降低成本,免润滑。

©2015-2017 天津万和盛业轴承有限公司 版权所有 津ICP备17006904-1号